結果

散々でした.大会前日の調整していた所,ギアの摩耗でタイヤが回らなくなり,予備パーツもなく無事オワリとなりました.結局公式大会で走ることはなく,2017マウスくんはお亡くなりとなりましたとさ.

原因の根底はギリギリまで調整せざるを得なかった開発工数の見誤りと,不測の自体への備えの甘さでしょうか.

いや~氏にた~い.やはり半年程度での開発期間では,足りないと言うことが見に染みて実感しました....

とりあえず,初回の記事が愚痴ばっかなのもアレなんで,

失敗を教訓に昇華させるためにも,ここから今年できたこと,良くなかったことを書いていきたいと思います.

設計方針

これまでDCマウス作りたいなーと思いつつも,ちょっと手を出しては自分の知識の至らなさからハード面で何度も挫折を経験していました.そこで今回は,きちんと最初に全体の設計を固めて作る,ということを意識してつくりました.

最終的に競技会に出すところまで,ソフトウェアを仕上げることはできませんでしたが,

動作自体は期待どおりしてくれたので,方針としては大きく間違っていなかったのだと思います.

今後はもっと開発効率の面で上げて行きたいですね.

具体的に設計のフェイズで行ったこととしては,

- 大まかなパーツ選定(どのモーター,センサ,マイコンを使うか等)

- 制御対象の動作モデリング,コントローラ設計

- kicadで回路・基板設計

- 3と並行して3DCADでモーターマウント等の機械設計

といったところでしょうか.

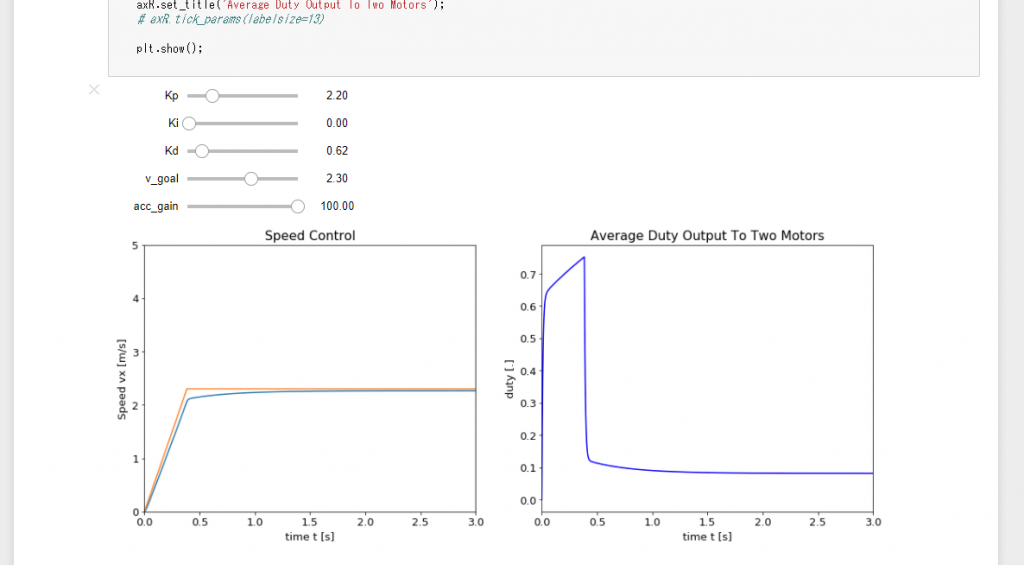

自分的にやってて面白かったのが,制御系設計の部分でして.

対話的にパラメータをいじって制御性能を確認できるシミュレータ的なものをPythonとsimulinkで2種類作ってました.このあたりの作業が楽しくて工程が遅れた感はある.

ここらへんの部分については,また部内ゼミの時期にお話できれば....

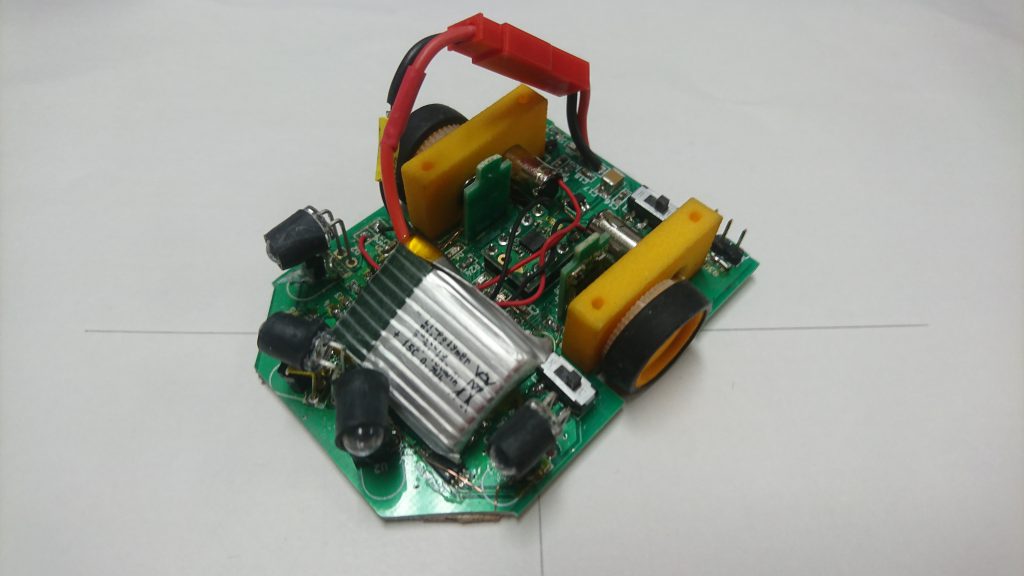

ハードウェア

今回作成したハードの主な構成です.部分的に苦しんでマウス本に影響を受けてまして,本を読みながら後輩が自分で勉強できるといいな~という思いから,本の中で書かれている回路とソフトウェア的に互換性があるような構成にしてます.

ただ,センサー(TSL262R)に関しては入手性が厳しく,新規設計する際には別の素子を使ったほうが良さそうです.(もしかしてマウス本の影響で品薄になった?)

マイコン: RX220(64 pin)

モータードライバ: DRV8835

エンコーダ:AS5147 (ABI相出力)

受光: TSL262R

発光: SFH4550

モーター: MK06-4.5+ピニオンギア(m0.3, 9枚歯,d=2.0mm)

ギア比:5.3(driver:9, follower:48)

ジャイロセンサ: MPU9250

電源: Lipo 1cell 3.7V

タイヤ : dNanoスリックタイヤ(幅:3.5mm, 直径15mm)

ホイール : 直径14mm + タイヤ厚2mm (モータマウントと一緒に3Dプリンタで出力)

ブザー:SMT-0540-S-R(MOSFETで駆動)

RXマイコンを使うことに関しては,色々意見が別れる部分ではありますが,なんだかんだ慣れてみればレジスタの設定もわりと素直な気がしたので,個人的には次回作もRX系統でも良いのかな~と考えてます.

新たに試したこと➀:モーター制御のシミュレーション

上でも触れましたが,どのような制御をかければきちんとモーターを制御できるのか確認したかったので,

jupyterというブラウザで動かせるpython環境とpython-controlという制御ライブラリを使って,シミュレータを組んでました.シミュレーション組めるようになっても,実機が動かせるようになるわけではないですが,

その過程で制御対象を理解することに繋がりましたし,「コレで制御できるな」っていう自信にもつながったので,結果的にやってよかったと思ってます.

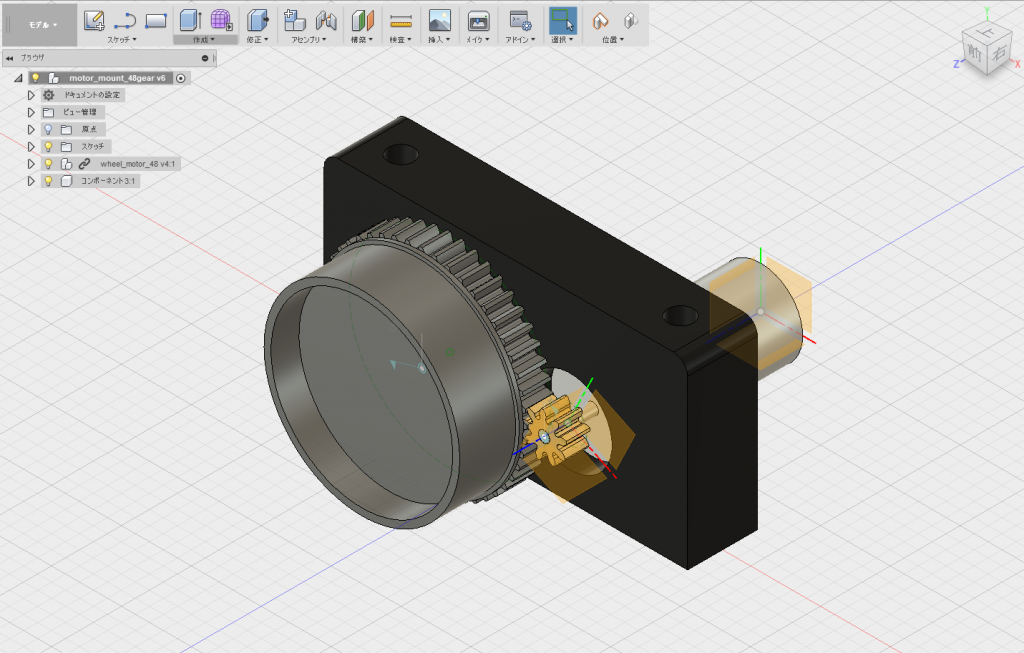

新たに試したこと➁:3DCADを使った機械設計

必ずしもマウス製作に絶対必要というわけではないと思いますが,後述する3Dプリントの用のデータを作成することも兼ねて,足回りの設計を3DCADを使ってやってみました.

使ったCADはfusion360で学生ならなんと無料で使えます.びっくりです.

新たに試したこと➂:DMM.makeで部品をつくってもらった

モーターマウントやタイヤなどの足回り部品の作成にDMM.makeの3Dプリントサービスを初めて利用してみました.

モーターマウントを基板へ固定する方法として,予め空けておいた2mm径の穴に対してタッピングねじでこじ開けながら固定するという方法を取っていました.その関係で,あまり硬すぎる素材だと締める際に割れるのが怖かったため,比較的柔らいナイロンで成型してもらいました.僕の使用したデータだとナイロンは640円からだったので,とても破格の安さですね.ただ,モーター径実寸と同じサイズに穴を空けていたのですが,若干小さく(-0.3mmくらい)成型されてたようで,そのままだとうまく圧入できず,リューターで穴を拡張することになりました.

もともと,サイトによると「先端形状は0.8mmまで程度まで再現可能です」とあるので,モジュール0.3の機械系にはナイロンは不向きだったかもしれません.今度アクリルで成型してみる予定なので,比較してみたいですね.

おわり

こんなところでしょうか.ブログ書くの初めてなんで,これでも書くのにだいぶかかっちゃいました.

また思い出したら追記します.質問・ご指摘どちらも歓迎です.